研华直播重磅发布PHM Edge AI一体机解决方案,通过AI与边缘智能的深度融合,将传统预测性维护30天的部署周期大幅压缩至单设备30分钟,实现从“被动抢修”到“精准预防”的变革式跨越。本次直播从技术标准、方案架构、实战验证到客户证言,全方位揭秘设备零停机的实现路径,为制造业智能化转型注入强劲动力。

设备运维 标准领航

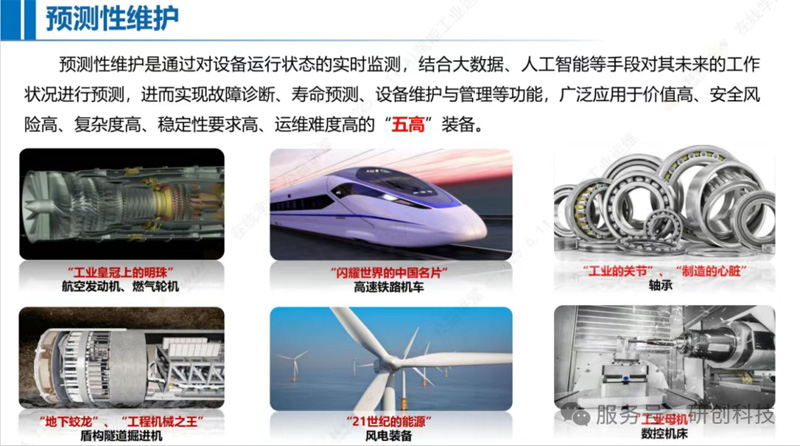

机械工业仪器仪表综合技术经济研究所标准化室主任王成城博士阐述了PHM作为装备智能运维的核心驱动力。它通过对设备状态实时监测,结合大数据和人工智能,预测未来状态,实现故障诊断、寿命预测和维修维护,尤其适用于高价值、高风险、高复杂度的“五高”装备。

王主任指出PHM正从单设备级向工厂/产线级扩展,以适应智能制造的需求。实现真正智能运维不仅需要健康管理,还需整合运维过程数字化,并将健康决策有效融入维修流程,这依赖于技术、工艺知识和数字化水平的综合提升。

面对当前PHM落地痛点,王主任重点介绍了其团队在标准化建设上的关键贡献:构建了包含通用要求、算法测评和效率评价的完整标准体系,并成功将首项预测性维护国际标准IEC 63270-1及算法测评方法推向国际。这些标准旨在解决用户“不会用、不敢用、不想用”的问题,通过CNAS认证提升算法可信度,推动行业规范化发展,使智能运维的效益可量化、可衡量。

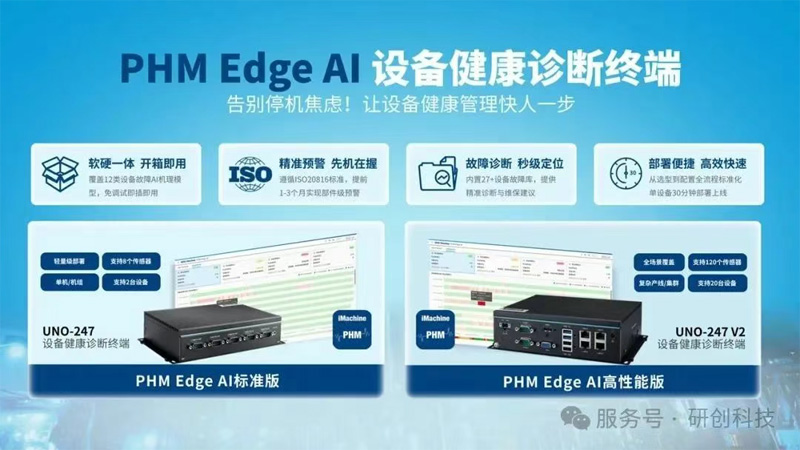

极简部署 开箱即用

✍ 闭环运维: 方案构建了“数据采集-> 智能预警与诊断-> 主动运维-> 数据积累优化”的闭环流程,实现数据与设备运行状态数据融合分析,驱动主动维护决策。

✍标准化极速部署:强调单设备30分钟部署上线。提供详细的传感器安装位置指导(和标准化手册/视频,显著降低实施门槛和成本。

行业应用 成效卓著

通过钢铁、汽车、石化、半导体、造纸印刷跨行业实战案例,展示了PHM一体机解决方案在设备健康诊断与运维场景中的实际效果,共同证明了PHM一体机在复杂工业场景下的实战能力:

☑ 聚焦核心痛点:均应用于价值高、连续运行要求高、故障停机损失大的核心生产设备。

☑ 避免重大损失: 核心价值在于通过精准的早期故障识别和定位,指导主动维护,有效避免了非计划停机及其带来的巨大生产、安全和经济损失。